人と車のさまざまなシーンに、 日承の技術が光ります。

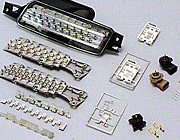

1台の車に使用される電球用ソケットの数は実に約30個にものぼります。 標識・照明の種類によって形も大きさもさまざま。当社では、金属と樹脂を合わせ1,200点以上の製品を取り扱っています。 補充生産も即時対応できるきめ細かな体制を構築。工場でつくられる製品は 厳しい管理のもと、配送センターを経由してメーカーに納品され、これらの 製品を通じ皆様の安全で快適なカーライフをバックアップしています。 次々と進歩する自動車の歩みに先駆けて、それぞれの機種や機能に最適の 製品をつくるため、メーカーとの協同による技術開発も積極的に推進。 ハイクオリティー・ローコストを追求した製品づくりにあらゆる角度から取り組んでいます。

1台の車に使用される電球用ソケットの数は実に約30個にものぼります。 標識・照明の種類によって形も大きさもさまざま。当社では、金属と樹脂を合わせ1,200点以上の製品を取り扱っています。 補充生産も即時対応できるきめ細かな体制を構築。工場でつくられる製品は 厳しい管理のもと、配送センターを経由してメーカーに納品され、これらの 製品を通じ皆様の安全で快適なカーライフをバックアップしています。 次々と進歩する自動車の歩みに先駆けて、それぞれの機種や機能に最適の 製品をつくるため、メーカーとの協同による技術開発も積極的に推進。 ハイクオリティー・ローコストを追求した製品づくりにあらゆる角度から取り組んでいます。

製品・加工技術例

射出成形/プラスチック成形

フォグランプ用リフレクターなどのPPS製品・PAR製品、樹脂PESやエンプラなど、多様な樹脂成形部品を高精度な高温成形にて製造しています。

インサート成形

自社開発の自動インサート成形システムで、超音波・高周波溶着から品質確認まで一貫して自動化。ロット毎の検査データを添付してお客様に納品しています。

プレス成形

自動車の標識灯用の金属製ソケットやコンタクト類などの金属部品は、自社開発の専用プレス機で成形しています。

組立/複合加工

成形部品の自動組付けから抜け荷重チェック、製造ロット捺印までを自動化。厳しい管理のもと高品質な製品づくりを行っています。当社の設備

当社では、各種インサート樹脂成形ロボット群をはじめとする先進の機器を積極的に導入し、これらをフルに活用することによって、製品の質の高さ、ローコスト、短納期を実現する生産体制を確立しています。品質管理面では、ロボットに製品チェック機能、工程間チェック機能を搭載。不良品や作業ロス時間を大幅に減少させました。

当社では、各種インサート樹脂成形ロボット群をはじめとする先進の機器を積極的に導入し、これらをフルに活用することによって、製品の質の高さ、ローコスト、短納期を実現する生産体制を確立しています。品質管理面では、ロボットに製品チェック機能、工程間チェック機能を搭載。不良品や作業ロス時間を大幅に減少させました。

いかに優れた機械でも、人とのコンビネーションがうまくいかなければその力を最大限に発揮することはできません。今後は、ロボットを常に正常に運転させるための保守・管理や、制御装置の開発など、コンピュータ部門の強化も図り、オペレーターやメンテナンス要員、開発技術者の育成にも力を注いでいく方針です。

高精度のプレス加工技術で車社会の到来に呼応。

当社の歩みは、昭和26年に創業した角皆プレス工業所に始まります。その後、今日のモータリゼーションの到来をいち早く察知し、自動車照明用ソケット・ 取り付け金具の製造に着手。以来今日まで、一貫してその生産に携わっています。確かな技術が信頼と実績を生み、昭和39年には株式会社に改組し、"日本一 の承口(うけぐち=ソケット)をつくろう"という大きな目標を社名に託し、日承工業株式会社としてさらに大きな一歩を踏み出しました。

時代を先取る生産力で、圧倒的シェアを確保。

創業当初は手作業によっていた生産工程が、昭和40年半ば、当社主要販売先のメーカーとの共同開発によるトランスファーマシン、マルチフォーミング マシンなどの導入で自動化され、一挙に合理化・省力化が図られました。高精度の自動車電球用ソケット絞りプレス加工は当社の自慢のひとつです。また、近年の自動車部品の樹脂化の流れに対応して、射出成形の製品開発にも積極的に取り組み、鈑金加工から樹脂成形部門へも製造業務を拡大。各種ロボット群によるインサート樹脂成形の加工技術にも高い評価をいただいております。

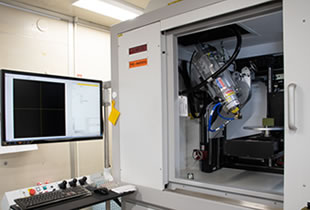

検査用CT装置

小型鋳物、プラスチック部品、材料研究等の幅広い用途で使用可能な「万能型CT検査装置」です。内部部品や組立部品形体の詳細な取り込みや測定を高解像度のX線及びCT画像をもってご提供します。また、受託測定も行っております。

CT画像の製品写真

撮影製品